Ömer Faruk Kocaoğlu

digiMODE

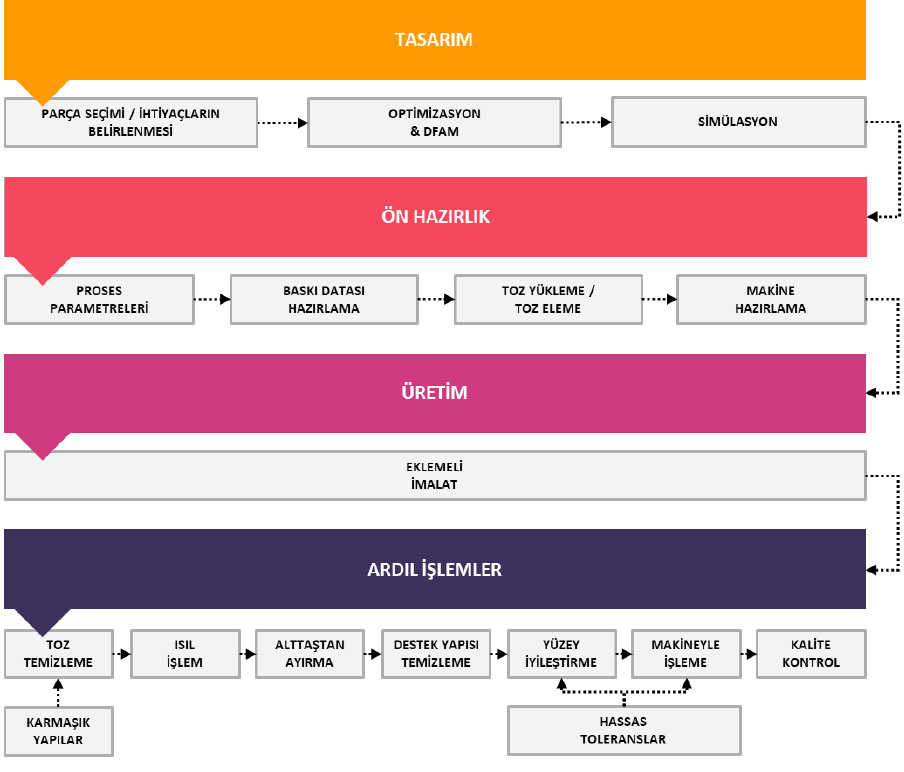

Eklemeli imalat süreci, geleneksel imalat süreçlerine benzer aşamalar içermektedir. Bu yazıda baştan sona bir eklemeli imalat sürecinde hangi adımların izlendiği, bu adımlarda neler yapılması gerektiği incelenecektir.

Eklemeli imalat sürecini temel olarak dört aşamada incelenmektedir:

1. Tasarım

2. Ön Hazırlık

3. Üretim

4. Ardıl İşlemler

Tasarım aşamasına eklemeli imalatın sağladığı tasarım özgürlüğünden bahsederek başlangıç yapılabilir. Eklemeli imalat, karmaşık geometrili parçaların imalatını kolaylaştırması ve geleneksel imalat ile üretilemeyen parçaların üretimini mümkün hale getirmesiyle öne çıkar. Geleneksel imalat ile üretilecek parçaların tasarımları sürecin getirdiği kısıtlamalara uygun olarak tasarlanır. Bundan dolayı geleneksel imalat yöntemlerine göre tasarlanmış parçaların yalnızca imalat yönteminin değiştirilerek doğrudan eklemeli imalat teknolojisiyle üretilmesi teknolojiden sağlanacak faydayı kısıtlar.

Tasarım aşamasına eklemeli imalatın sağladığı tasarım özgürlüğünden bahsederek başlangıç yapılabilir. Eklemeli imalat, karmaşık geometrili parçaların imalatını kolaylaştırması ve geleneksel imalat ile üretilemeyen parçaların üretimini mümkün hale getirmesiyle öne çıkar. Geleneksel imalat ile üretilecek parçaların tasarımları sürecin getirdiği kısıtlamalara uygun olarak tasarlanır. Bundan dolayı geleneksel imalat yöntemlerine göre tasarlanmış parçaların yalnızca imalat yönteminin değiştirilerek doğrudan eklemeli imalat teknolojisiyle üretilmesi teknolojiden sağlanacak faydayı kısıtlar.

Dolayısıyla eklemeli imalat teknolojilerinden maksimum fayda sağlamak için eklemeli imalata özel olarak tasarım yapılması gerekir. Eklemeli imalat için tasarım (Design for Additive Manufacturing – DfAM) yapılırken, üretim ve montaj aşamalarının kolaylaştırılması, imalat potansiyellerinden yararlanılması ve üretim maliyetlerinin azaltılması hedeflenir.

Bu sebeple tasarım ana başlığında ilk olarak parça seçimi yer almaktadır. Parça seçimi eklemeli imalat için kritik önem taşımaktadır çünkü her parça eklemeli imalat sürecine uygun değildir. Eklemeli imalat makinelerinin üretim hacmi, parça üretim maliyeti, malzeme talebi ve toleranslar göz önünde bulundurularak eklemeli imalata uygun parça seçimi yapılır. Sıfırdan bir parça tasarımı yapılacaksa, ilk adımda parça seçimi yerine ihtiyaçların belirlenmesi gerekir. Parça seçimi yapıldıktan veya sıfırdan bir parça tasarlamak için ihtiyaçlara karar verildikten sonra belirlenen kısıtlar doğrultusunda bir tasarım çalışma alanı belirlenir. Bu tasarım alanı (design space) üzerine çeşitli optimizasyonlardan faydalanarak eklemeli imalat için tasarım yapılır. Çeşitli simülasyonlar yardımıyla yapılan optimizasyonlar, analizler, parça tasarımı ve üretim senaryoları simüle edilir. Bu şekilde eklemeli imalattan maksimum fayda sağlanır.

Ön hazırlık aşamasının ilk adımı proses parametrelerinin belirlenmesidir. Üretilecek parça veya parçaların tolerans hassasiyetlerine göre uygun bir katman kalınlığına sahip standart parametre seçilebilir veya proses parametreleri üretilecek parça için özel olarak belirlenebilir. Özel parametreler genellikle seri üretim parçaları için geliştirilmektedir. Parça özel parametreler kullanılarak üretilmek isteniyorsa, optimum parametreler eklemeli imalat prosesi için geliştirilmiş özel simülasyon yazılımları yardımıyla belirlenebilir. Belirlenen optimum parametrelerle bir deneme üretimi planlanabilir. Bu üretimin sonucunda parça için en iyi parametre belirlenir, daha sonraki üretimlerde o parçaya özel parametre kullanılarak üretimde kalite ve devamlılık sağlanır. Üretilmek istenen parametre belirlendikten sonra, belirlenen bu parametre ile baskı datası yazılım üzerinde oluşturulur ve makineye aktarılır. Üretim için toz yükleme yapılır. Toz yükleme yapılırken, isteğe bağlı olarak önceden kullanılmış toz kullanılacaksa mutlaka toz elenmelidir. Toz yükleme yapıldıktan sonra üretim tablası makineye yerleştirilir ve montajı yapılır. Bazı makinelerde toz yükleme işlem esnasında yapılamamaktadır. Bu tip makinelerde toz yükleme yapmak ve prosese devam etmek istenirse inert ortamı bozup toz yüklenmesi gerekir sonrasında üretime devam edilse dahi bu sebepten ötürü parça üzerinde görselliği ve mekanik özellikleri etkileyebilecek çizikler oluşur. Türkiye partneri olduğumuz SLM Solutions makinelerinde, toz yükleme işlem esnasında yapılabildiği için olası toz yetmeme durumunda anında inert ortam bozulmadan üstten toz yükleme işlemi yapılabilmektedir. Sonrasında kullanılacak inert gaz kontrolleri yapılır. Genellikle nitrojen ve argon gazı eklemeli imalat prosesinde tercih edilen inert gazlardır. Üretimden önce her zaman baskı datasının olası bir problemli data aktarımına karşı mutlaka katman görüntüleme sistemi üzerinden kontrol edilmesi tavsiye edilir. Ardından makine üretime hazır hale gelir.

Ön hazırlık aşamasının ilk adımı proses parametrelerinin belirlenmesidir. Üretilecek parça veya parçaların tolerans hassasiyetlerine göre uygun bir katman kalınlığına sahip standart parametre seçilebilir veya proses parametreleri üretilecek parça için özel olarak belirlenebilir. Özel parametreler genellikle seri üretim parçaları için geliştirilmektedir. Parça özel parametreler kullanılarak üretilmek isteniyorsa, optimum parametreler eklemeli imalat prosesi için geliştirilmiş özel simülasyon yazılımları yardımıyla belirlenebilir. Belirlenen optimum parametrelerle bir deneme üretimi planlanabilir. Bu üretimin sonucunda parça için en iyi parametre belirlenir, daha sonraki üretimlerde o parçaya özel parametre kullanılarak üretimde kalite ve devamlılık sağlanır. Üretilmek istenen parametre belirlendikten sonra, belirlenen bu parametre ile baskı datası yazılım üzerinde oluşturulur ve makineye aktarılır. Üretim için toz yükleme yapılır. Toz yükleme yapılırken, isteğe bağlı olarak önceden kullanılmış toz kullanılacaksa mutlaka toz elenmelidir. Toz yükleme yapıldıktan sonra üretim tablası makineye yerleştirilir ve montajı yapılır. Bazı makinelerde toz yükleme işlem esnasında yapılamamaktadır. Bu tip makinelerde toz yükleme yapmak ve prosese devam etmek istenirse inert ortamı bozup toz yüklenmesi gerekir sonrasında üretime devam edilse dahi bu sebepten ötürü parça üzerinde görselliği ve mekanik özellikleri etkileyebilecek çizikler oluşur. Türkiye partneri olduğumuz SLM Solutions makinelerinde, toz yükleme işlem esnasında yapılabildiği için olası toz yetmeme durumunda anında inert ortam bozulmadan üstten toz yükleme işlemi yapılabilmektedir. Sonrasında kullanılacak inert gaz kontrolleri yapılır. Genellikle nitrojen ve argon gazı eklemeli imalat prosesinde tercih edilen inert gazlardır. Üretimden önce her zaman baskı datasının olası bir problemli data aktarımına karşı mutlaka katman görüntüleme sistemi üzerinden kontrol edilmesi tavsiye edilir. Ardından makine üretime hazır hale gelir.

Üretim aşaması operatör tarafından başlatılır.

Sonrasında üretim prosesi esnasında bir müdahale gerektirmez.

Üretim sonrasında yapılan her işleme ardıl işlemler denir. Ardıl işlemler makine kapağı açılmadan başlar, üretim tablası üzerindeki parçadan metal tozu olabildiğince fırça veya vakum yardımıyla (konfigürasyona ve makineye göre değişiklik gösterebilir) uzaklaştırılır. SLM Solutions makinelerinde, kapalı toz döngü sistemi kullanılmaktadır. Bu sistem sayesinde SLM Solutions makinelerinde inert ortam hiç bozulmadan toz uzaklaştırılması yapılır. Bazı karmaşık geometriye sahip parçalarda bu şekilde parça içinde sıkışan tozun tamamen uzaklaştırılması mümkün olmamakta veya çok zaman almaktadır. Bu sebeple özellikle büyük üretim hacmine sahip eklemeli imalat makinelerinde üretilecek bu tip karmaşık geometrili parçalar için toz temizleme istasyonlarına ihtiyaç duyulmaktadır. Bizler bu konuda özel çözümler geliştiren Addiblast ürünlerini tavsiye ediyoruz. Addiblast, inert ortam bozulmadan toz uzaklaştırılmasını mümkün hale getiren ve üretim tablasının direkt olarak bağlanabildiği sistemler sunmaktadır. Bu sistemlerde, parçadan uzaklaştırılan toz bir haznede biriktirilir ve sonrasında elenerek tekrar kullanılabilir. Böylelikle boşa giden toz miktarı azaltılır.

Üretim sonrasında yapılan her işleme ardıl işlemler denir. Ardıl işlemler makine kapağı açılmadan başlar, üretim tablası üzerindeki parçadan metal tozu olabildiğince fırça veya vakum yardımıyla (konfigürasyona ve makineye göre değişiklik gösterebilir) uzaklaştırılır. SLM Solutions makinelerinde, kapalı toz döngü sistemi kullanılmaktadır. Bu sistem sayesinde SLM Solutions makinelerinde inert ortam hiç bozulmadan toz uzaklaştırılması yapılır. Bazı karmaşık geometriye sahip parçalarda bu şekilde parça içinde sıkışan tozun tamamen uzaklaştırılması mümkün olmamakta veya çok zaman almaktadır. Bu sebeple özellikle büyük üretim hacmine sahip eklemeli imalat makinelerinde üretilecek bu tip karmaşık geometrili parçalar için toz temizleme istasyonlarına ihtiyaç duyulmaktadır. Bizler bu konuda özel çözümler geliştiren Addiblast ürünlerini tavsiye ediyoruz. Addiblast, inert ortam bozulmadan toz uzaklaştırılmasını mümkün hale getiren ve üretim tablasının direkt olarak bağlanabildiği sistemler sunmaktadır. Bu sistemlerde, parçadan uzaklaştırılan toz bir haznede biriktirilir ve sonrasında elenerek tekrar kullanılabilir. Böylelikle boşa giden toz miktarı azaltılır.

Parça henüz üretim tablası üzerinden ayrılmadan ve tamamen tozdan arındırıldıktan sonra, kalıntı stres giderme ve mekanik özelliklerin geliştirilmesi için ısıl işleme tabi tutulabilir. Isıl işlem ihtiyacı uygulamaya bağlı olarak değişmektedir. Bizler kalıntı stres giderme ve mekanik özelliklerin geliştirilmesi için Nabertherm fırınlarını öneriyoruz. Nabertherm, gaz odalı, vakumlu ve soğuma kontrollü çok çeşitli fırın ürün ağacı ile ihtiyaca göre fırın çözümü sunmaktadır. Parça, kalıntı streslerden dolayı çarpılmaya uğramaması için ısıl işlem sonrasında tabladan ayrılmalıdır. Tabladan ayrıldıktan sonra destek yapısı temizleme aşamasına geçilir. Destek yapıları SLM teknolojisinin kaçınılmazıdır. Çeşitli teknolojilerle (örneğin FreeFloat) bazı açılarda destek yapıları azaltılsa dahi hiç destek yapısı kullanmadan üretmek prosesin yapısı gereği mümkün değildir, bu sebeple her proses sonrası parça veya parçaların alt taştan (üretim tablasından) ayrılması gerekir. Alt taştan ayırmak için çeşitli yöntemler uygulanabilir. Tel erozyon (Wire EDM), elektrikli testere veya el aletleri yardımıyla parça alt taştan sökülebilir. Daha sonrasında parça üzerindeki destek yapıları yine çeşitli el aletleri yardımıyla temizlenir. Eğer hassas yüzey bitirme işlemine ihtiyaç duyuluyorsa, ihtiyaca ve uygulanabilirliğe göre çeşitli mekanik veya elektro-kimyasal yöntemler tercih edilebilir. Yüzey iyileştirme için şu anda en yaygın olarak uygulanan yöntem cam kumlama yöntemidir. Bizler bu konuda Türkiye partneri olduğumuz RENA şirketi tarafından özel geliştirilmiş bir proses olan Hirtizasyon® makinelerini öneriyoruz. Elektro-kimyasal özel bir proses olan Hirtizasyon® ile parça yüzeyi iyileştirilebilir. Hirtizasyon® prosesini diğer proseslerden ayrıştıran özellik, yüzey iyileştirme yapılırken eş zamanlı olarak parça destek yapılarının temizliğinin yapılabilmesidir.

Parça henüz üretim tablası üzerinden ayrılmadan ve tamamen tozdan arındırıldıktan sonra, kalıntı stres giderme ve mekanik özelliklerin geliştirilmesi için ısıl işleme tabi tutulabilir. Isıl işlem ihtiyacı uygulamaya bağlı olarak değişmektedir. Bizler kalıntı stres giderme ve mekanik özelliklerin geliştirilmesi için Nabertherm fırınlarını öneriyoruz. Nabertherm, gaz odalı, vakumlu ve soğuma kontrollü çok çeşitli fırın ürün ağacı ile ihtiyaca göre fırın çözümü sunmaktadır. Parça, kalıntı streslerden dolayı çarpılmaya uğramaması için ısıl işlem sonrasında tabladan ayrılmalıdır. Tabladan ayrıldıktan sonra destek yapısı temizleme aşamasına geçilir. Destek yapıları SLM teknolojisinin kaçınılmazıdır. Çeşitli teknolojilerle (örneğin FreeFloat) bazı açılarda destek yapıları azaltılsa dahi hiç destek yapısı kullanmadan üretmek prosesin yapısı gereği mümkün değildir, bu sebeple her proses sonrası parça veya parçaların alt taştan (üretim tablasından) ayrılması gerekir. Alt taştan ayırmak için çeşitli yöntemler uygulanabilir. Tel erozyon (Wire EDM), elektrikli testere veya el aletleri yardımıyla parça alt taştan sökülebilir. Daha sonrasında parça üzerindeki destek yapıları yine çeşitli el aletleri yardımıyla temizlenir. Eğer hassas yüzey bitirme işlemine ihtiyaç duyuluyorsa, ihtiyaca ve uygulanabilirliğe göre çeşitli mekanik veya elektro-kimyasal yöntemler tercih edilebilir. Yüzey iyileştirme için şu anda en yaygın olarak uygulanan yöntem cam kumlama yöntemidir. Bizler bu konuda Türkiye partneri olduğumuz RENA şirketi tarafından özel geliştirilmiş bir proses olan Hirtizasyon® makinelerini öneriyoruz. Elektro-kimyasal özel bir proses olan Hirtizasyon® ile parça yüzeyi iyileştirilebilir. Hirtizasyon® prosesini diğer proseslerden ayrıştıran özellik, yüzey iyileştirme yapılırken eş zamanlı olarak parça destek yapılarının temizliğinin yapılabilmesidir.

Bir sonraki adımda makineyle işleme adımıdır. Parça üzerinde sonradan makineyle işlemeye ihtiyaç duyulan hassas toleranslara sahip yapılar bulunuyorsa mutlaka üretim öncesinde bu alanlara işleme payı verilmelidir. İmalat sonrası parça üzerindeki bu alanlarda makineyle işleme yapılır. Son adımda aslında tüm süreçleri etkileyen kalite kontrol aşaması gelir. Örneğin ön hazırlık aşamasında yüklenen tozun kalitesi ve kullanılan proses parametrelerinin kalifiye olması üretimi doğrudan etkilemektedir. Üretim sürecinde oluşabilecek herhangi bir hata parçanın hurdaya dönüşmesine veya ek ardıl işlemlere ihtiyaç duymasına sebebiyet verebilir. Eklemeli imalat sürecinde kalite kontrol büyük önem taşımaktadır. Dolasıyla kullanılan eklemeli imalat cihazının üretim tablasının her alanında sürdürülebilir üretim kalitesi ve prosesin kalite kontrolü için sağladığı bilgiler çok önemlidir. Kalite kontrol aşamasında çeşitli cihazlar örneğin bilgisayarlı tomografi (CT Scan), üç boyutlu koordinat ölçüm cihazı (CMM) veya optik tarama cihazları kullanılarak parça boyutsal ölçüleri kontrol edilebilir. Böylelikle eklemeli imalat ile üretilen parçaların kalite kontrolü doğrulanarak, son kullanıcıya teslim edilebilir nitelikte ve kullanıma hazır parçalar üretilebilir.

Bir sonraki adımda makineyle işleme adımıdır. Parça üzerinde sonradan makineyle işlemeye ihtiyaç duyulan hassas toleranslara sahip yapılar bulunuyorsa mutlaka üretim öncesinde bu alanlara işleme payı verilmelidir. İmalat sonrası parça üzerindeki bu alanlarda makineyle işleme yapılır. Son adımda aslında tüm süreçleri etkileyen kalite kontrol aşaması gelir. Örneğin ön hazırlık aşamasında yüklenen tozun kalitesi ve kullanılan proses parametrelerinin kalifiye olması üretimi doğrudan etkilemektedir. Üretim sürecinde oluşabilecek herhangi bir hata parçanın hurdaya dönüşmesine veya ek ardıl işlemlere ihtiyaç duymasına sebebiyet verebilir. Eklemeli imalat sürecinde kalite kontrol büyük önem taşımaktadır. Dolasıyla kullanılan eklemeli imalat cihazının üretim tablasının her alanında sürdürülebilir üretim kalitesi ve prosesin kalite kontrolü için sağladığı bilgiler çok önemlidir. Kalite kontrol aşamasında çeşitli cihazlar örneğin bilgisayarlı tomografi (CT Scan), üç boyutlu koordinat ölçüm cihazı (CMM) veya optik tarama cihazları kullanılarak parça boyutsal ölçüleri kontrol edilebilir. Böylelikle eklemeli imalat ile üretilen parçaların kalite kontrolü doğrulanarak, son kullanıcıya teslim edilebilir nitelikte ve kullanıma hazır parçalar üretilebilir.