Hazırlayan: ALBA TEKNOLOJİ Uygulama Mühendisi, ENGİN KADİROĞLU

Şekil-1 Malzeme kütüphanesi ve yeni malzeme ekleme

Hatalar çeşitli olmakla birlikte genellikle malzemeden, kalıptan, makineden, işletme düzeninden ve ürün tasarımından kaynaklanırlar.

Oluşabilecek bazı imalat hataları:

- Eksik dolum

- Birleşme izleri

- Yanık izleri

- Akış izleri

- Pürüzlü yüzeyler

- Parçanın kalıptan çıkmaması

- Çapaklı ürün

- Çöküntü oluşumu

- Çarpılma

- Çatlama

Autodesk Simulation Moldflow

Analiz programları sayesinde imalat sırasında oluşması muhtemel hatalar önceden belirlenebilirler. Plastik enjeksiyon işlemi sırasında plastik parçada oluşabilecek problemlerin genel sebepleri parçanın hacim dağılımı, buna bağlı olarak da akışkan plastik malzemenin bu hacim içerisindeki hareketinin karakteri ile ilgilidir. Kalıp içerisindeki boşlukta ergiyik plastiğin akışının simüle edilmesi birçok hata hakkında fikir verebilir. Oluşacak çarpılmalar ve fiber katkılı malzemelerdeki mukavemet dengesizlikleri konusunda da malzeme hareketini önceden görebilmek bizim için çok önemlidir.

Malzeme hareketini ve davranışlarını inceleyebilmek için doğru malzeme tanıtılmalı veya oluşturulmalıdır. Autodesk Simulation Moldflow içerisinde 8799 kayıtlı termoplastik malzeme bulunmasına karşılık kullanıcı eğer istediği malzemeyi bu liste içerinde bulamaz ise mekanik, kimyasal ve termal özelliklerini girerek üretimde kullandığı özel bir malzemeyi tanımlayarak kullanabilir. Eğer bu malzemenin kütüphaneye girmesini de isterse Autodesk Simulation Ekibi ile bağlantı kurarak özelliklerini göndermiş olduğu malzemenin kütüphaneye eklenmesini sağlayabilir. Autodesk Simulation Moldflow kullanılarak yapılacak bir parça analizinde ilk olarak programın öngördüğü sıralama ile gidilirse ilerleyen safhalarda istenilen sonuçları görmede herhangi bir sorunla karşılaşılmaz. Yeni bir ürün için analiz aşamaları program içerisinde temel olarak şu şekildedir:

- Design Adviser (Tasarım Yönetimi)

- Gate Location (Enjeksiyon Bölgesi)

- Molding Window (Kalıplama Penceresi)

- Fill, Pack, Sink, Warp Analysis (Dolum, Ütüleme, Çökme, Çarpılma Analizleri)

- Sprue, Gate and Runner System (Kalıp Girişi, Parçaya Girişi ve Yolluk Sistemi)

- Runner Adviser & Runner Balance (Yolluk Yönetimi ve Yolluk Dengesi)

- Cooling System (Soğutma Sistemi)

Yukarıdaki sıra doğrultusunda parça analiz işlemleri gerçekleştirildiğinde en uygun sonuçlar elde edilebilmektedir. Sırasıyla bu işlemlerin özellikleri şunlardır:

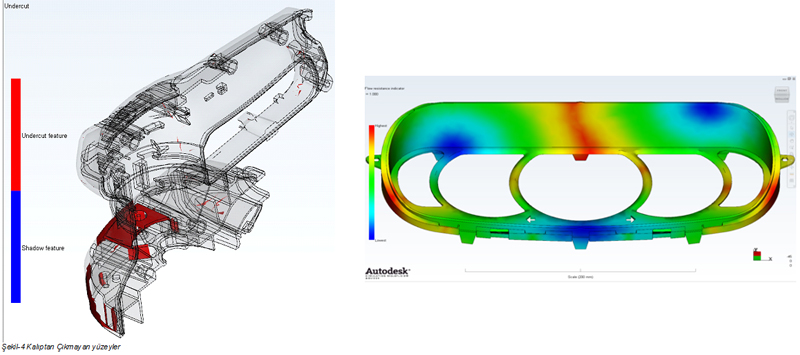

Design Adviser (Tasarım Yönetimi)

Autodesk Simulation Moldflow parçanın programa eklenmesinin ardından herhangi bir veri istemeksizin kullanıcıya analiz sonucu olarak parça duvar kalınlığını, kalıptan çıkma açılarını ve kalıptan çıkmaya uygun olmayan yüzeyleri sunar. Kullanıcı bu veriler ışığında parçasının kalıp içerisindeki durumunu öğrenir.

Gate Location (Enjeksiyon Bölgesi)

Parça üzerinde enjeksiyon noktası belirlemek parçanın plastik dolumu sırasındaki ve sonrasındaki durumu çok yakından ilgilendirir.

Gate Location, üretim süresinden tutun da, gerekli enjeksiyon basıncının belirlenmesine kadar ki süreç içinde oluşabilecek hava boşluklarından kaynak çizgilerine kadar birçok yapısal özelliği etkileyen önemli bir faktördür.

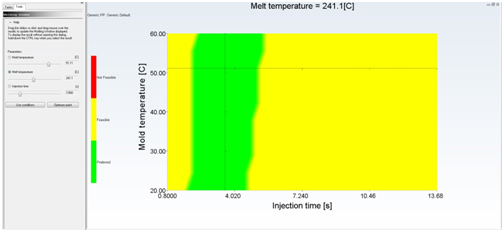

Molding Window (Kalıplama Penceresi)Enjeksiyon noktası/noktaları belirlendikten sonra seçilen malzeme ışığında program gerekli olan kalıp sıcaklığını, eriyik plastik sıcaklığını ve enjeksiyon süresinin ne olması gerektiğini hesaplar.

Fill, Pack, Sink, Warp Analysis (Dolum, Ütüleme, Çökme, Çarpılma Analizleri)

Plastik eriyik, dolum analizi sonunda parça içinde nasıl davranışlar gösteriyor. Enjeksiyon basıncı, kaynak çizgileri, hava boşlukları ve yüzeylerdeki sıcaklık değerlerinin nasıl değiştiği gibi önemli sonuçları belirler.

Baskı sırasında oluşacak akışkan birleşmeleri ve sonucunda meydana gelecek birleşme izleri de hem görsel açıdan istenmezler hem de mukavemeti düşüreceğinden tehlikeli olabilirler. Analiz programı içerisinde bu bölgelerin yerleri tespit edilebilir ve kalıp tasarımında yapılacak değişiklikler ile yok edilmeleri veya parçanın sorun çıkarmayacak bölgelerine kaydırılmaları gerçekleştirilebilir.

Şekil-7 Enjeksiyon sırasında parçada oluşan kaynak çizgileri

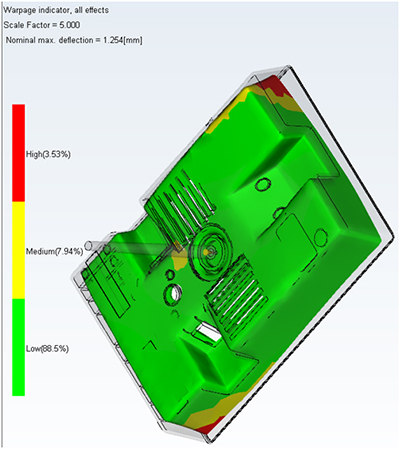

Bunun yanında program içerisinde bu analiz tipleri ayrı ayrı seçilerek de sonuçların görülebilmesi mümkündür. Ütüleme süresi ve ütüleme esnasında kalıp üzerinde kaç tonluk bir basınç oluşturulması gerektiği belirlenir. Parça üzerinde hangi bölgelerde çökmeler meydana geleceği ve hangi yönde ne kadar çarpılmaların meydana geleceği çökme ve çarpılma analizleriyle belirlenir.

Plastik parçalardaki en önemli sorunlardan bir tanesi de çarpılmadır. Analiz programları sayesinde çarpılma oluşacak bölgeleri, çarpılma miktarını ve daha da önemlisi çarpılmanın sebeplerini ve hangi sebebin en fazla etkili olduğunu kalıbı oluşturmadan önce öğrenebilir ve tasarımımızı bu yönde şekillendirebiliriz. Çarpılmaların sebebi dengesiz soğuma, fiber yönlenmeleri, geometrik problemler olabilir. Bunların çarpılmaya etki oranlarını ne kadar net görürsek problemi çözmek de o kadar kolaylaşacaktır.

Bu sonuçlar ışığında üretime başlamadan üretim esnasında nelerle karşılaşılabileceği ve ne gibi önlemlerin alınması gerektiği bilgisi, üretimi kolaylaştırır ve parçanın kalitesini artırır.

Sprue, Gate and Runner System (Kalıp Girişi, Parçaya Giriş, Yolluk Sistemi)

Parçanın tek olarak mı yoksa ürün ailesi oluşturularak mı kalıp içerisinde konumlandırılacağı belirlendikten sonra, kalıp için uygun bölgeden giriş bölgesi oluşturulur. Kalıp girişi belirlendikten ve enjeksiyon giriş noktası ve şekli belirlendikten sonra gerek program içerisinden otomatik olarak gerekse manuel olarak yolluk sistemi oluşturulur.

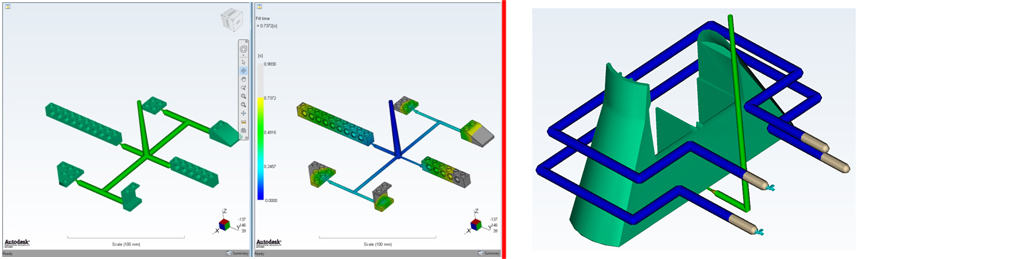

Runner Adviser & Runner Balance (Yolluk Yönetimi ve Yolluk Dengesi)

Yolluk yönetimi analizi yapılarak oluşturulmuş olan yolluk sisteminin uygunluğu analiz edilerek uygun olmayan bölgelerdeki yolluk çaplarının ne olması gerektiği belirlenir. Yolluk dengesi de farklı hacimlerdeki aile yapılı ve çok gözlü kalıplarda dolumu dengelemek adına, yolluk çaplarındaki farklılıkları belirlememize, böylece dolum süresi ve ütüleme ile parça kalitesini artırmamıza olanak verir.

En önemli problemlerden bir tanesi de aile kalıplarında ve çok gözlü kalıplarda yollukların tasarımının yapılmasıdır. Sağlıklı bir baskı yapılabilmesi için plastik malzemenin kalıp boşluğu içerisinde dengeli bir şekilde yol alması ve kalıp boşluğunun her noktasındaki dolum işleminin aynı anda sonlanması gerekmektedir. Eğer kalıp boşluğu içerisinde dengesiz dolum gerçekleşir ise, ilk müdahale enjeksiyon basıncını artırarak plastiğin boşluğu tam doldurmasını sağlamak olacaktır, bu da gerekli kapama kuvveti ihtiyacını artıracaktır. Bu yöntem sonunda ya çapaklı parça oluşacak ya da gereksiz derecede büyük makinalar da baskı yapılması gerekecektir.

Bunu önlemek için basit bir analiz işlemi ile optimum yolluk boyutlarını tespit etmek yeterlidir. Yolluk çaplarında yapılacak ufak değişiklikler ile plastik akışı dengelenebilir ve dengeli bir plastik akışı sayesinde düzgün dolum gerçekleşir.

Cooling System (Soğutma sistemi)

Enjeksiyon işlemi sırasında parçanın ne kadar ve ne hızla soğutulması gerektiği enjekte edilen plastik malzemenin de özelliği gereği parçanın dinamik ve mekanik özelliklerini etkilemektedir. Analiz sonucunda soğutmanın hem soğutma kanalında hem de parça üzerindeki etkileri Autodesk Simulation Moldflow aracılığıyla belirlenebilmektedir.

Parçanın soğutulmasında verilmesi gereken kararlar; kanalların geometrisi, geçirilecek soğutma sıvısı cinsi, sıvı sıcaklığı, debisi… gibi birçok değişkendir. Klasik yöntemler ile bu parametrelerin tümüne birden hakim olmak ve doğru sonucu bulmak imkansız değil fakat zaman alıcı bir işlemdir. Fakat analiz programı içerisindeki basit tasarım araçları sayesinde soğuma kanalı geometrisini belirleyebilir, kullanılacak sıvı cinsini seçebilir, sıcaklık ve debileri hesap işlemlerini yaptırabilirsiniz. Bu da, açılacak soğuma kanallarının sonuçlarını baştan görerek işleme başlandığı için imalat riskini minimuma indirecektir.

Sonuç

Plastik parçaların, havacılıktan otomotive hayatımızın her anında vazgeçilmez olması üreticiler ve kullanıcıların beklentisini artırmaktadır. Sektöre göre değişen bu beklentiler, pürüzsüz bir yüzey oluşturmak, metale göre hafif parçalar üretmek, mukavemet ve bazı termal özellikler olabilir. Bu beklentiler, üretim aşamalarının ne kadar dikkatli ve özenli yapılması gerektiğini ortaya koymaktadır. Bu aşamada devreye giren Autodesk Simulation Moldflow analiz programı, üretime başlamadan veya üretim esnasında kullanıcıya ve üreticiye büyük kolaylıklar ve çözümler sunmaktadır.

Plastik malzemelerin akış sırasında non-linear davranmasından dolayı klasik algoritmalar ile yapılan hesaplamalar net sonuçlar vermeyebilir. Bu nedenle Autodesk Simulation Moldflow içerisinde algoritmik hesapların yanı sıra birçok deney sonucu da sisteme entegre edilmiştir. Bu özelliği sayesinde bütün plastik analiz yazılımlarından bir adım önde olan Autodesk Simulation Moldflow, kullanıcıların plastik parça üretim aşamasında bütün ihtiyaçlarını karşılayabilmektedir.