R. Bahadır ONAT / ARPROM 3D Ölçü Sistemleri info@arprom.com.tr

Son 15 senedir optik yöntem ile boyutsal parça muayenesi gerek tarama sistemleri ve gerekse de yazılımlardaki gelişmeler ile gittikçe daha yaygın uygulanmaktadır. Yazıda “3D Optik Metroloji” konusunu ele alınmakta ve yöntem hakkında genel bilgi verilmektedir.

Arprom 3D Ölçü Sistemleri 2004 yılında kuruldu. Geçen 10 yıla aşkın süre içinde yurt içi ve dışı tanınmış birçok firmaya yüzlerce optik metroloji hizmeti götürdü. 2010 yılında ISO 9001:2008 Kalite Yönetim Sistemi kurdu, “Endüstriyel Optik Tarama”, “CAD Veri Hazırlama ve “Optik Metroloji” başlıkları altında Bureau Veritas üzerinden DAR’a akredite oldu. Donanım olarak; Steinbichler COMET6 - 16Mp tarama sistemi, NIKON 36M Fotogrametri, 3 lisans Incpect Plus ve Colin3D kalite kontrol yazılımı ve 3 lisans Siemens NX ve Geomagic CAD yazılımı kullanıyor. Çeşitli uygulama örnekleri için www.arprom.com.tr/e-bulten sayfasını ziyaret edebilirsiniz.

Arprom sadece hizmet kuruluşu olup herhangi bir sistem veya yazılım satışı, temsilciliği bulunmamaktadır.

Beyaz ışık yöntemi ile optik tarama bize göre endüstride bir mini devrimdir. Değişebilir ölçme mercekleri ile bir iki milimetreden 5.. 10 metreye kadar her türlü obje optik yöntem ile sayısallaşmakta, boyutsal ve hacimsel muayene edilebilmektedir. Araç kaporta parçaları gibi serbest/karmaşık geometriler veya form/performans ilişkisi olan türbin kanadı, pervane gibi parçalar ya da dişli çark gibi kurallı geometriler de başarı ile uygulanmaktadır.

Bu özellikleri ile hemen her sektör ve her imalat türü için uygulanma alanı bulmaktadır. Denilebilir ki sanayide bu teknoloji ile ölçülemeyecek diğer deyişle bilgisayar ekranına aktarılamayacak - sayısallaştırılamayacak- hiçbir form/şekil kalmamaktadır.

Optik yöntem ile parça muayenesi hızlı, güvenli ve düşük maliyetlerle gerçekleşmekte, özellikle yurt dışı firmalar tarafından çok yaygın olarak tercih edilmektedir.

Optik muayene standart sistemlere göre önemli avantajlar sunmaktadır.

• Objeye temas edilmeden ölçüm işleminin gerçekleşmesi ile her türlü doku ve sertlikteki malzemenin (sünger, tekstil, deri, lastik …) güvenle ölçümü,

• Yüzbinler veya milyonlarca nokta ile tamamen sayısallaştırılan parça geometrisinin bir bütün olarak ele alınması, farklı açı ve konumlarda muayene, kritik bölgelerden kesitler alma imkânı,

• CAD veri ile çakıştırılarak çekme ve form değişiklikleri, aşınma gibi deformasyonların, geometrik farklılıkların hızla ölçümü,

• Dar veya ulaşılması zor kısımlara kolayca erişim ile prob hataları ve sorunlarının ortadan kalkması,

• Elde edilen yüzbinlerce nokta ile geometrik toleransların istatistiksel değerlendirmeler altında kolay ve güvenle ölçülebiliyor olması,

• Herhangi bir aparat vs. gerektirmeden serbest konumda uygulama ile değişik bağlamalardan doğan ölçme hatalarının ortadan kalkması,

• Farklı özellik ve karakterlerde değişik ölçme aletlerine gerek duyulmaksızın tek bir hassasiyet değeri içinde ölçümün tamamlanması,

• Mobil düzen ile ağır, hacimli veya kıymetli parçaların yerinde ölçümü.

Optik metroloji bu itibarla parça hakkında daha hızlı ve daha çok bilgi vermekte, geometrik şekil değişikliklerine bakarak çekme ve deformasyon bir form bütünlüğü içinde ele alınmakta, sayısal ve geometrik muayene referans CAD veriye göre daha iyi yorumlanmakta, yenileme/düzeltme daha bilinçli yapılmakta ve böylelikle önemli zaman tasarrufu sağlanmaktadır.

Optik ölçüm güvenilirliğinde, diğer sistemler ile ölçümlerde de olduğu gibi iki ölçüt her zaman önde gelmektedir, “sistem hassasiyeti” ve “uygulama güvenilirliği”.

Optik tarama sistemleri Alman Mühendisler Odası VDI 2634 no’lu tebliğine göre test ediliyor. Yönetmelik, boyutları ölçme mercek takımlarına göre saptanmış ve bağımsız kuruluşlardan sertifikalı mastarlara göre “doğrusal”, “düzlemsel” ve “hacimsel” ölçütlerin, üretici firmanın deklare ettiği hata payları içinde kalıp kalmadığını saptıyor. Yönetmelik bu itibarla sadece test usullerini belirlemekte, herhangi bir hassasiyet sınırı vaaz etmemektedir. Yani bir optik tarama sisteminin VDI 2634 e uygun test edilmiş olması ölçme hata paylarının belirtilen talimata uygun test edildiğini ifade eder ve her firma için de farklı “ölçme” hata payları vardır.

Tebliğ 3 kısımdan meydana geliyor. Mobil tarama sistemleri Bölüm 2 ve Bölüm 3 e göre test edilmektedir. Bölüm2 ye göre yapılmış testler tarama sisteminin “tek” bir çekimdeki hata miktarını belirler. Bölüm 3 e uygun test edilmiş sistemler de ise “ardışık birden çok” çekimlerdeki hata oranı ölçülür. Büyük üretici firmalar daha gerçekçi olması nedeniyle sistemlerini Bölüm 3 koşullarına göre sertifikalandırmaktadır. Diğer bir anlatımla hizmet alan firmalar sistem hassasiyetini sorgularken aradaki bu farkı irdelemelidirler.

Tebliğ 3 kısımdan meydana geliyor. Mobil tarama sistemleri Bölüm 2 ve Bölüm 3 e göre test edilmektedir. Bölüm2 ye göre yapılmış testler tarama sisteminin “tek” bir çekimdeki hata miktarını belirler. Bölüm 3 e uygun test edilmiş sistemler de ise “ardışık birden çok” çekimlerdeki hata oranı ölçülür. Büyük üretici firmalar daha gerçekçi olması nedeniyle sistemlerini Bölüm 3 koşullarına göre sertifikalandırmaktadır. Diğer bir anlatımla hizmet alan firmalar sistem hassasiyetini sorgularken aradaki bu farkı irdelemelidirler.

Piyasada, hassas parça ölçümleri için üretilmiş dar toleranslı tarama sistemleri yanı sıra 8, 10 misli daha düşük fiyat farkı olan, ayakkabı tabanı, şişe vs. gibi geniş toleranslı parçalar için üretilmiş optik tarama sistemleri de mevcuttur. Bu nedenle hassas parça ölçümleri için hizmet alacak firmaların servis bürosundan sistem ölçümleme raporlarını, test referans sertifikaları talep etmelerini tavsiye ederiz.

Tarama sistemlerinde ayırt edici önemli bir diğer husus sistem çözünürlüğü/veri sıklığıdır. Bir mega pikselden (Mp) başlayıp 16 Mp kadar değişen sistemler mevcuttur. 100 mm boyutunda olan bir parçada 1 Mp çözünürlükte bir sistem ile nokta aralığı 0,1 mm iken, 16 Mp sistemde bu oran 12..15 mikrona inmekte, obje üzerinden çok daha yoğun veri/ detay elde edilmektedir. Bu husus türbin kanadı gibi kritik parça geometrileri veya küçük parçaların mikro lensler ile yapılan ölçümlerinde çok önemlidir. Genel değerleri ile yüksek hassasiyet ve çözünürlükte bir sistem ile 75x50x50 mm boyutlarında bir parçanın 4..5 mikron ve 900x600x600 boyutlarında ise 40 .. 45 mikron hata payı ile ölçümleri yapılabilmektedir. Fotogrametri uygulaması ile 5x5x5 m ebatlarında bir parçada 0,1..0,15mm hata ile ölçüm sağlanabilmektedir.

Sonuç olarak yapılan bir ölçüm hatası pahalı bir kalıbın bozulması veya hatalı kalıp ile üretime başlanması demektir. Bu hassasiyet içinde, gerek donanım kullanımı gerekse ölçümleme operasyonunda sistem operatörünün mutlaka iyi eğitimli ve tecrübeli olması, tüm aktivitelerin firma içinde talimat ve prosedürler ile çerçevelenmiş ve sürecin takip edilebilir olması gerekir.

Temel olarak optik metrolojiyi sayısal ve hacimsel olmak üzere iki kısma ayırıyoruz:

Sayısal Metroloji:

Sayısal Metroloji:

Kalite kontrol yazlımı içinde tarama verisi (aktüel) , referans teknik resimdeki ölçülendirmeye uygun olarak ölçülür ve ölçme hücresinde CAD veri (nominal) ile karşılaştırılır. Çıktı verisi Excel veya html format olarak hazırlanır.

Birinci ölçümlemede bir düzlem üzerinde A-B noktaları arası ölçülür ve sayısal değer belirlenir.

İkinci ölçümlemede ölçü teknik resimdeki referans değer ile karşılaştırılır ve ölçme hücresi içinde doğru/yanlış olarak irdelenir. Burada ölçme hücresine tolerans değerleri de girilir.

Üçüncü ve önemli bir diğer ölçümleme ise çakıştırılmış verilerde, CAD üzerinden alınmış referans noktalarının, aktüel veri üzerindeki en yakın uzaklığın hacimsel (ortogonal) olarak ölçümleridir (CMM - 3D ölçüm). Bu yöntem, belli bir “0” referans noktasına göre ölçülendirilmiş veya tasarlanmış konstrüksiyonların, otomobil örneğinde olduğu gibi, komponentlerin konum/duruş raporlaması ile ilgili sonuçları verir. 3D ölçümde referans CAD veri ile aktüel tarama verisinin çakıştırılma methotu ölçüm öncesi saptanmalıdır.

Üçüncü ve önemli bir diğer ölçümleme ise çakıştırılmış verilerde, CAD üzerinden alınmış referans noktalarının, aktüel veri üzerindeki en yakın uzaklığın hacimsel (ortogonal) olarak ölçümleridir (CMM - 3D ölçüm). Bu yöntem, belli bir “0” referans noktasına göre ölçülendirilmiş veya tasarlanmış konstrüksiyonların, otomobil örneğinde olduğu gibi, komponentlerin konum/duruş raporlaması ile ilgili sonuçları verir. 3D ölçümde referans CAD veri ile aktüel tarama verisinin çakıştırılma methotu ölçüm öncesi saptanmalıdır.

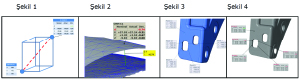

•Şekil1: Şematik gösterim, CAD P1 noktası ile aktüel tarama veri iz düşümü P1 CMM noktası arasındaki ortogonal uzaklık,

•Şekil 2: Ölçü hücresi içinde nokta koordinatları ve 3D ölçüm,

•Şekil3: Referans CAD veride istenen ölçüm/kontrol noktaları,

•Şekil4: Aktüel veri üzerinde ölçüm sonuçları.

Hacimsel Metroloji: Referans CAD veri, aktüel tarama veri ile çakıştırılarak fark +/- değerler ile bir renk skalası içinde görsel ve sayısal olarak irdelenir, aktüel parça kondisyonu hakkında kısa sürede bilgi edinilir.

Yöntem başlıca 2 şekilde uygulanmaktadır:

1. Bestfit methotu: İki veri uzayda CAD veri sabit iken en uygun konum altında çakıştırılır.

2. RPS methotu: Parçanın montaj/çalışma konumuna göre belli referans noktaları dikkate alınarak çakıştırma –raporlama- yapılır.

Aşağıda aynı parça üzerinde Bestfit ve RPS uygulama örneği görülmektedir;

Bu sayfanın yer verdiği imkanlar ile optik metroloji konusuna değindik. 10 yılı aşan uygulamalarda gördük ki optik metroloji hizmetimizin yüzde 80 den fazlası yurt dışı kaynaklı. Ya doğrudan bu firmalar ile çalışıldı veya bunların Türkiye’de iş verdikleri kalıpçılardan/imalatçılardan talep ettikleri ”ilk parça muayene” raporları üzerine metroloji çalışması yapıldı.

Yukarıda özetle ifade etmeye çalıştığımız ve yurt dışı firmalarca da çok iyi bilinen “optik tarama yöntemi ile ilk parça muayenesi”, kalite/fiyat paritesi olarak imalat sektörü için yüksek performans içerikli bir ölçüm yöntemidir. Bize göre, kalite kontrol departmanları son derece efektif olan bu ölçüm teknolojisini zaman/maliyet/hassasiyet ilişkisi içinde değerlendirmelidirler.